豬油油脂負壓熬油工藝說明

拆包破碎工段:

原料在拆包平臺進行拆包后由輸送機輸送至粉碎機進行粉碎,粉碎顆粒在φ2mm-5mm,粉碎顆粒均勻,過大或過小會出現生渣或焦糊同時不利于油渣分離影響榨油機性能;

預熱輸送工段:

原料經破碎后進行入預熱鍋內,經導熱油加溫預熱攪拌化凍達到適合真空輸送的固液混合狀態,以達到管道式輸送的工藝要求,另一方面,預熱鍋起到整條生產線的物料平衡作用。

負壓熔煉工段:

將預熱鍋內經預熱成固液混合狀態后原料真空輸送到熔煉鍋,進行加熱熔煉餅同時開啟攪拌裝置使物料受熱均勻不粘鍋,本工藝采用臥式真空熬油鍋,具有受熱面積大攪拌均勻自動清洗裝置,有效的防治生料或焦糊現象,因原料自身本含水量大故熔煉溫度到85度后開始真空脫水,真空度會隨著蒸汽揮發的增加而降低,在脫水過程中保持熔煉鍋內真空度。在真空狀態下,進入負壓反應釜的動物油原料可快速實現油、水、渣分離。

真空脫水除臭工段:

采用水噴射式真空噴射泵使熔煉鍋內產生負壓狀態,真空管路配套冷凝器,原料中的水分子及異味微分子揮發物在真空狀態下快速從原料油脂中分離,隨真空流動進入列管冷凝器,在冷水循環下將分裂出的水分子及異味分子強制性冷凝成蒸餾水收集到分液罐內。

油渣分離工段:

本工藝采用篩板油渣分離刮板,油渣分離淋干時間20分鐘左右,有效的將油渣表皮油脂進行分離,有利于榨油機壓榨,自動清洗裝置解決了篩板堵塞、陳油變質,分離油渣經油渣輸送榨油機進行壓榨。

毛油過濾工段:

油渣分離機分離出來的毛油通過油渣泵泵入立式葉片過濾機中過濾。采用此過濾機可有效降低工人的勞動強度,保證生產的穩定性,油-渣分離效率高,油中含雜量在0.1%以下,提高了后序過程中油脂精煉率及精煉油的質量。分離后的油渣經空氣壓縮、振動過濾后進刮板輸送至榨油機進行壓榨;

二、豬油精煉成套設備工藝

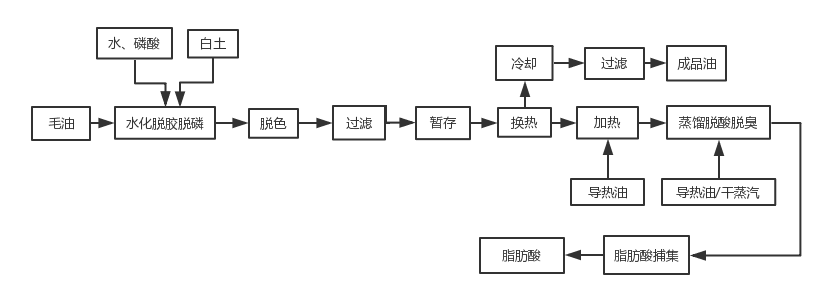

工藝流程

工藝說明:

將毛油由泵打入精煉鍋,加鹽水或磷酸液快速中和反應完畢,由重力沉降的靜置沉淀4-6小時,分離除去油腳,低酸價油再加入一定濃度的堿液進行酸堿中和,脫除油里的脂肪酸,酸堿中和生成皂腳;堿反應后的油和皂腳的混合物進入皂角池,在皂角池內油與皂腳(或油腳)進行鹽析分離。水洗后的脫膠脫酸油泵入中間儲罐待脫色。脫膠脫酸后的油脂在脫色工段進行脫色。待脫色油在真空狀態下被吸入脫色鍋進行吸附脫色,脫色反應后的油脂和白土混合料液由泵打入葉片過濾機中進行過濾,除去油中的廢白土,脫色后的油進入清油罐待脫臭。脫色油在脫臭工段進行臭味組份的脫除。

脫色油在脫臭工段進行臭味組份的脫除。待脫臭油經進入析氣器,進行真空脫除油中空氣后,由抽出泵抽出經油——油換熱器升溫,再經礦物油加熱器加熱至240℃~265℃從頂部進入脫臭塔,脫除油中脂肪酸和臭味組份,輕相組份進入脂肪酸捕集段進行熱量的直接交換,捕集低分子有機物進入脂肪酸循環罐循環捕集。脫臭后的油由塔底層經抽出泵抽出進入油——油換熱器與析氣器出來的待脫臭油進行熱交換后,再進入冷卻器進行冷卻。最后經拋光過濾器過濾后進入成品油儲罐,得到成品油。

精煉工藝特點:

工程中的關鍵設備我們將精心設計和選用,本車間工藝采用國際上通用的先進工藝,設備選用全國產化的成熟設備;油脂脫色工段的廢白土采用震動過濾機,其優點是操作方便,勞動強度低,過濾效果好。

脫臭工段對于油脂精煉來說很關鍵,選用什么形式的脫臭塔對油品質量有很大影響。我們開發的具有國際先進水平的“填料式組合脫酸脫臭塔”為加工高質量的油脂提供了工藝和設備保證。該脫臭裝置既能高效快速地脫除脂肪酸等臭味組份,又能使油脂具有良好的風味。

本工藝重視節約能源,熱能合理進行利用。